Sistemi per l'agricoltura cellulare: lavorazione a monte

Il bioreattore è il cuore di ogni processo di agricoltura cellulare. È qui che le materie prime iniziali vengono convertite in prodotti di valore. Per favorire la crescita dei microrganismi, i bioreattori devono disporre di sistemi per il controllo di parametri come temperatura, pH, ossigeno e sterilità. Poiché ogni microrganismo è favorito da specifiche condizioni ambientali, il design del bioreattore deve adattarsi ai microrganismi utilizzati nel processo per massimizzare la resa e la qualità del prodotto.

Alfa Laval vanta una lunga esperienza nella progettazione di bioreattori ed è in grado di fornire bioreattori personalizzati per tutti i tipi di processi e applicazioni di fermentazione, indipendentemente dal tipo di microrganismo utilizzato.

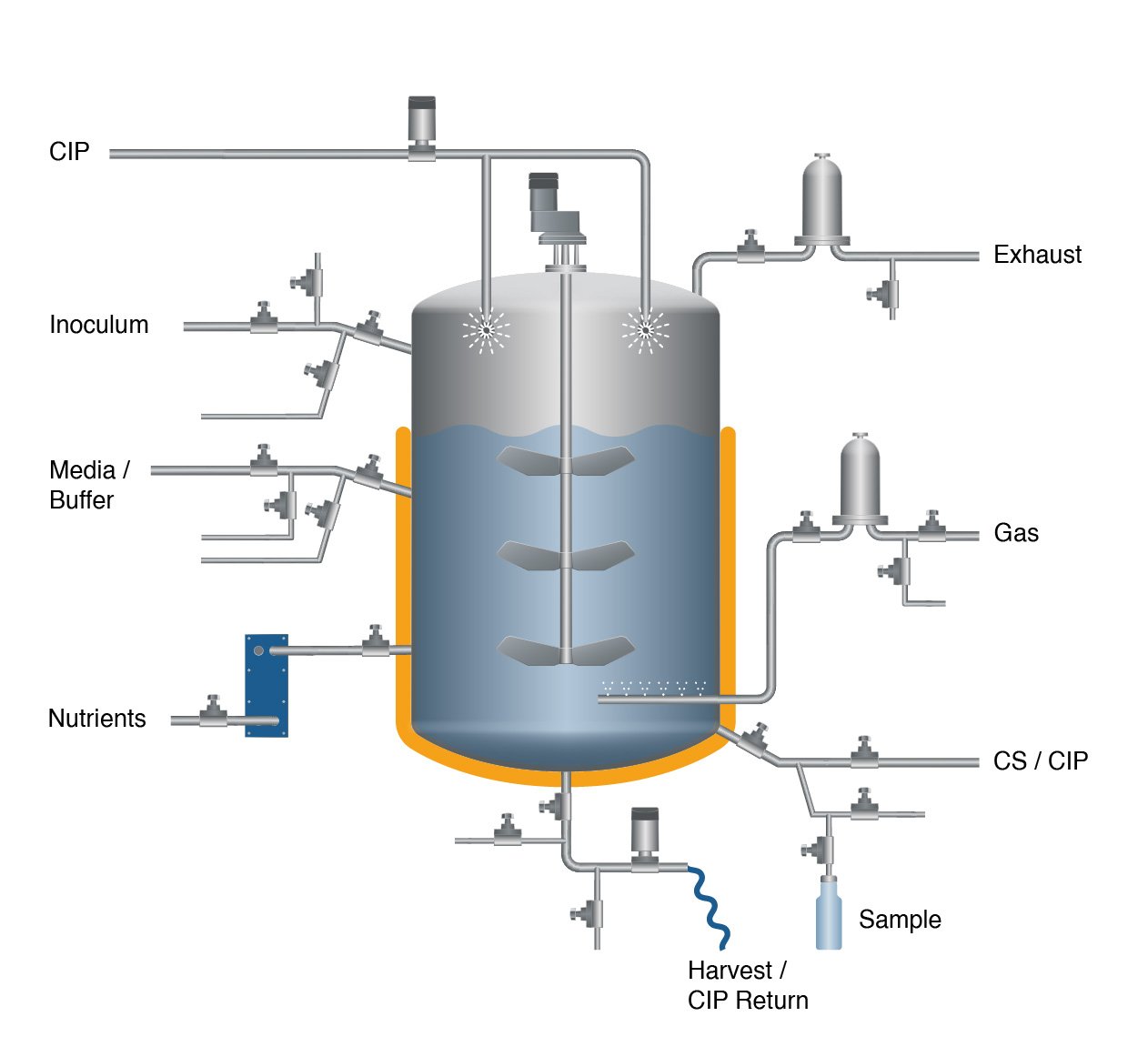

Possiamo fornire tutto ciò che serve ai fermentatori di semi e ai fermentatori primari:

- Agitazione: il contenuto del bioreattore deve essere accuratamente miscelato in ogni momento per garantire una distribuzione uniforme di nutrienti e gas a ogni cellula al suo interno. Inoltre, l'agitazione è necessaria per garantire che non vi siano sacche con temperature o valori di pH troppo alti/bassi. Creare l'agitazione ottimale è un'attività di progettazione critica, ma allo stesso tempo è necessario garantire che lo sforzo di taglio sulle celle non sia eccessivo.

- Fornitura di gas: che si tratti di ossigeno o di un altro gas, è fondamentale progettare sistemi di distribuzione che assicurino un trasferimento ottimale del gas dalle bolle nel terreno di coltura, rendendolo accessibile ai microrganismi. È anche importante filtrare i gas in entrata per garantire la sterilità.

- Inoculazione: ogni bioreazione (fermentazione) inizia con l'inoculazione. L'inoculazione è il processo di introduzione di una precoltura contenente cellule provenienti da un fermentatore di semi o da una beuta per l'agitazione. Mantenere condizioni sterili durante il processo di inoculazione è della massima importanza poiché, in caso contrario, è possibile causare la perdita dell'intero lotto di fermentazione.

- Aggiunta di nutrienti: esistono molte bioreazioni in cui vengono aggiunti ulteriori nutrienti ai mezzi di fermentazione iniziali durante il processo di fermentazione. Ciò consente reazioni prolungate, ma bisogna anche garantire che i nutrienti introdotti siano sterili. Pertanto, il bioreattore deve essere progettato con adeguati sistemi di sterilizzazione, che utilizzino filtri sterili o calore, per garantire che i nutrienti non introducano cellule estranee.

- Sterilizzazione: prima di iniziare la bioreazione, il bioreattore deve essere accuratamente sterilizzato. Questa operazione avviene generalmente iniettando vapore nel bioreattore e mantenendo una temperatura elevata per un certo periodo di tempo.

- Campionamento: anche quando si svolge un'operazione banale come il campionamento, è necessario prestare attenzione poiché ciò può introdurre cellule estranee nella coltura che potrebbero contaminare l'intero lotto. Pertanto, il bioreattore deve essere progettato con adeguati sistemi di campionamento che consentano agli operatori di prelevare campioni senza alcun rischio di contaminazione della coltura.

- Trattamento dei gas di scarico: i gas immessi che non vengono assorbiti devono essere espulsi dal bioreattore per evitare che la pressione si accumuli. Il sistema di scarico deve essere dotato di filtri che consentano l'uscita del gas in eccesso, mantenendo la sterilità.

- Controllo della temperatura: durante il loro sviluppo i microrganismi generano calore e il calore in eccesso viene solitamente rimosso facendo circolare acqua di raffreddamento in una camicia attorno al bioreattore al fine di mantenere una temperatura ottimale.

Tutti i fermentatori Alfa Laval sono conformi ai più rigorosi standard igienici per garantire un processo di fermentazione/bioreazione di successo.